Willkommen auf cnc-projekt.jimdo.com

Beginn und Konzept

Alles fing mit diesen paar Schildern an:

Bekannte von mir brauchten für ein Projekt Schilder von 1 bis 15, ca. 6cm x 6cm groß. Ich erklärte mich mich bereit, ihnen diese zu fertigen. Doch da ich da noch keine CNC - Maschnine hatte, habe ich die Ziffern auf Papier ausgedruckt, auf das Plexi geklebt und mit dem Dremel duchgefräst, alles per Hand. Damit man die Ziffern gut erkennt, habe ich sie noch mit einem schwarzen Edding ausgemalt. Insgesamt über 5 Stunden Arbeit! Da müssen eindeutig fortschrittlichere Methoden her, dachte ich.

Also mal gegoogelt wie so etwas denn realisiert wird, und einige Selbstbauprojektseiten durchgelesen.

Besonders gefallen hat mir die Seite von Strippenstrolch:

http://www.strippenstrolch.de/4-0-6-x-y-z-maschine.html

Eine schöne Liste mit verschiedensten CNC - Fräsen findet man hier:

http://www.engravingmachine.com/html/links_to_hobby_cnc.php

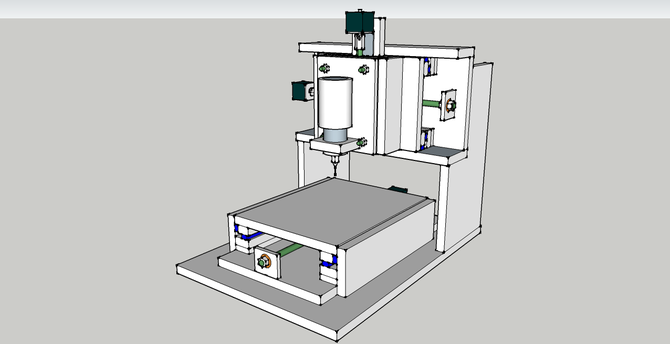

Vom Prinzip her habe ich mich für eine Tisch - Fräse (Portalfräse, das Werkzeug bewegt sich im X - und Z- Richtung, das Werkstück in Y - Richtung)

Dann mal Los: Woraus soll das ganze überhaupt gebaut werden?

Hier bin ich auf die Dreischicht - Leimholzplatten (19mm dick) vom Baumarkt gekommen, denn diese lassen sich auch mit "Haushaltsmitten" recht gut bearbeiten und sind auch recht günsig im Vergleich zu anderen Materialien.

Was die Linearführungen angeht, verwende ich hier die klassiche Basterlösung, nämlich die kugelgelagerten Schubladenauszüge aus dem Baumarkt. Diese haben mich zwischen 4 und 6 Euro pro Paar gekostet, und halten so einiges aus, ohne gleich zu verklemmen.

Als Spindeln hatte ich ursprünglich M12 - Gewindestangen geplant, bin dann aber auf M10 umgestiegen.

Natürlich ist schon hier klar, dass es keine Präzisionsfräse werden wird, aber Ziel ist es, Plexi und Sperrholz bearbeiten zu können, und Platinenbohren wäre auch nicht schlecht.

Um mir das alles besser vorstellen zu können, habe ich einmal alles in Google SketchUp gezeichnet:

Nicht mit dem realen Aufbau überein stimmt:

Die Gewindestangen sind hier nur auf einer Seite gelagert, in Wirklicheit (bis auf die Z-Achse) sind sie jedoch beidseitig gelagert.

Die Motorkupplung ist hier mit einer kleinen Klemmschraube eingezeichnet, in Wirklichkeit jedoch ist sie mit Schlauch ausgeführt (siehe weiter unten)

Die Motoren sind in Wirklichkeit etwas größer, ebenso die Winkel.

Der Abstand zur Grundplatte aber stimmt.

Die Zeichnung ist nicht mehr ganz aktuell, denn ein paar Dinge habe ich dann noch verändert.

Alles zusammen hat der Bau ca. 200 bis 250€ gekostet, wobei der Dremel nicht eingerechnet ist.

Bauphase

Nun da das Konzept steht also mal zum Baumarkt gefahren und das Ausgangsmaterial beschafft:

Auf diese drei Platten habe ich dann alle Teile aufgezeichnet und ausgeschnitten. Wichtig ist, dass man besonders bei längenkritischen Teilen auf die Breite des Sägeblatts nicht vergisst (beim Anzeichnen nämlich schon...).Praktisch ist auch, wenn man einen Tellerschleifer hat, weil damit kann man wichige Seitenflächen noch einmal schön rechtwinklig schleifen.

Und nach einem Nachmittag intensiver Sägearbeit sind dann alle Teile ausgeschnitten:

Dann gehts an`s zusammenbauen.

Zuerst habe ich mit der Y - Achse begonnen. Zuerst einmal alles genau ausgemessen, dann für die Spax genau vorgebohrt. Um dem Ganzen extra - Stabelität zu geben, sind fast alle Teile vorher verleimt und dann noch verschraubt.

Ein PC - Netzteil eignet sich wunderbar, dass die Teile schön im Rechten Winkel bleiben ;-).

Dann habe ich begonnen, die Schubladenführungen aufzuschrauben. Dabei muss man wirklich sehr gut aufpassen, dass alles schön parallel wird, sonst geht der Schlitten in der Mitte ganz leicht und wenn man ihn auf eine Seite schiebt klemmt er furchtbar.

Um ein paar kleine Unstimmigkeiten zu kompensieren, habe ich kurzerhand ein paar Lagen Papier unter sie Schiene geklemmt - und siehe da, schon geht es viel leichter!

Der X - und der Z - Schlitten sind vom Prinzip her gleich aufgebaut, nur dass ich dort kürzere Schubladenauszüge verwendet habe und der Z - Schlitten ist etwas flacher (die dünne OSB - Platte weggelassen).

Die beiden aufzubauen war natürlich genauso eine Fummelarbeit wie der erste Schlitten, weil sie am Anfag auch beide geklemmt haben, doch das ließ sich ebenfalls recht gut mit Papier beheben.

Wenn man nun alles zusammenstellt, dann bekommt man schon ein recht gutes Bild vom Aufbau:

Jetzt geht es an die Spindeln:

Wie oben schon geschrieben, verwende ich M10 x 1,5 Gewindestangen aus dem Baumarkt. Diese müssen natürlich gelagert werden, also auch aus Dreischichtplatte ein paar Lagerblöcke geschnitten:

Für die Kupplung der Schrittmotorachse auf die Gewindestangen verwende ich 12mm Druckluftschlauch, der hat 6mm Innendurchmesser, und passt so hervorragend auf die Schrittmotorachse mit 6,35mm.

Dummerweise aber nicht auf die Gewindestangen, und da ich keine Drehmaschnine habe, musste ich mir etwas anderes einfallen lassen:

Ich habe also eine Kopflose M10 - Schraube zur Hälfe in die Bohrmaschine gespannunt, eingeschaltet und mit der Feile so lange herungergefeilt, bis die 6,35 mm in etwa erreicht waren. Ich war erstaunt, wie gut das eigentlich funktioniert hat. So sieht das Ergebnis aus:

Diese Stücke werden dann mit einer Verlängerungsmutter auf die Gewindestangen geschraubt und gut gekontert, dass sie sich nicht lösen. Ich bin mir zwar nicht sicher, wie lange das wirklich hält, denn die Fräse vibriert manchmal schon recht stark, aber bis jetzt haben sie einmal gehalten.

Genialer Weise bin ich später draufgekommen, dass ich alle drei Spindeln um genau 4cm zu kurz geschnitten habe, also noch mal eine neue Stange kaufen und nochmal sägen. Zum Glück sind die Gewindestangen recht billig, mit teuren Trapez - oder Kugelumlaufspindeln wäre das ärgerlicher gewesen...

Dann ist genau zur richtigen Zeit das Paket mit der Elektronik und den Motoren gekommen, sodass ich nun erst einmal die Schrittmotortreiber gelötet habe. Diese bestehen aus der klassischen L298/L297 Kombination, weil für meine Schrittmotoren reicht sie aus, und so brauche ich mir keine großen Sorgen über die Treiber zu machen.

Genaueres kann man z.B. hier nachlesen:

http://www.rn-wissen.de/index.php/Schrittmotoren

Dann mal alles angeschlossen und mittels Funktionsgenerator Clock - Pulse erzeugt, und siehe da: Der Motor fiept fröhlich und dreht sich, also keinen Kurzschluss auf der Platine gebaut. ;-)

Wie immer chaotisch der Versuchsaufbau, aber das muss wohl so sein aus irgend einem Grund so sein:

Also die Lagerblöcke, Spindeln und Motoren befestigt (sagt sich jetzt so leicht, ich habe dafür einen ganzen Samstag gebraucht ;-)) und abgeglichen, dass möglichst nichts klemmt.

Die Lagerblöcke sind mit M6 - Schrauben auf die Grundplatte geschraubt, die Motoren auf einen Baumarktwinkel geschraubt und ebenfalls auf die Grundplatten geschraubt.

Glücklicher Weise war der Versatz recht klein, so dass sich die Spindeln leicht drehen lassen. Glück gehabt!

Die Mutter, die dann den Schlitten "schiebt", ist ebenfalls mit zwei kleinen Winkeln auf die Unterseite des Schlittens gespaxt.

Damit der Schlauch nicht doch durchrutscht, habe ich einfach zwei mal 1,5mm² Installationsdraht herumgewickelt und mit einer Zange ordentlich eingedreht, weil ich keine brauchbare Schlauchklemmen für solche Durchmesser gefunden habe.

Die Schrittmotoren sind übrigens von Pollin, 1,7A pro Spule 0,89 Nm Haltemoment, 400 Schritte pro Umdrehung und 4 Ohm Strangwiderstand:

Elektronik

Alte Steuerung - nicht mehr in Verwendung:

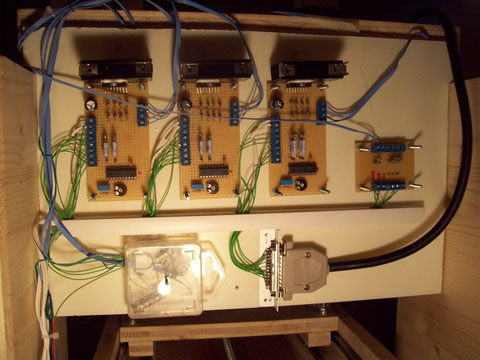

Dann habe ich die Schrittmotortreiberplatinen auf eine Plexiplatte geschraubt, ein Stück Kabelkanal hält die vielen Kabel im Zaum. Die Druckerschnittstelle ist in ein Stück Aluprofil geschraubt, das widerum auf das Plexi geschraubt ist.

Weil die ganzen Klemmen für GND, 5V und 12V im Weg hingen, habe ich sie kurzer Hand in eine kleine Plastikbox geworfen und diese auch auf die Platte geschraubt.

Hier die Elektronik als Ganzes, sie hängt am "Rücken" der Fräse.

Und dann der große Moment, das erste einschalten: Klick --- uuuund kein Rauch steigt auf, die Motoren pfeifen, das sieht ja schon mal gut aus.

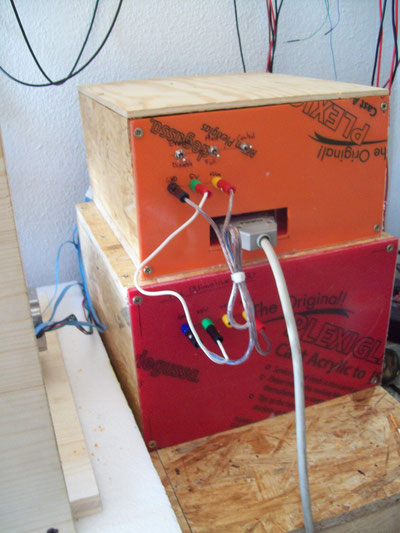

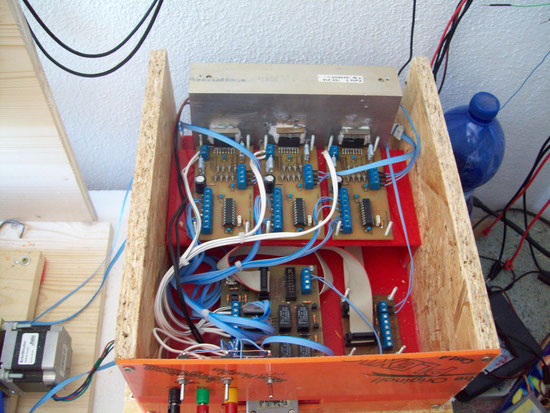

Neue Steuerung

Die auf Lochraster gelöteten Platinen und die einfache Anbindung an die LPT - Schnittstelle hatten den Nachteil, dass sie nicht galvanisch zum Computer getrennt waren, und man sehr aufpassen musste dass man nichts falsches verbindet. Der Motorstrom wurde direkt über ein Poti eingestellt, und somit war keine Stromabsenkung/Anhebung möglich, und ein Handrad konnte man auch nicht anschließen.

Spannungen größer 12V (für die Schrittmotoren) waren nicht wirklich möglich, da wurde alles sehr heiß.

Deshalb habe ich mich schon vor einiger Zeit daran gemacht, und eine etwas umfangreichere Steuerung in Eagle zu zeichen und zu Layouten.(Falls wirklich jemand interesse an den Eagle - Dateien hat, schreibt er am besten ein Kommentar)

Die besteht im Großen und Ganzen aus fünf selbstgeätzten Platinen:

- Eine Optokopper - und Treiberkarte als LPT - Anbindung

- Eine Verteilerplatine mit Umschaltung zwischen Hand - und Computer sowie Referenzspannnungserzeugung für den Schrittmotorstrom

- Drei L297/L298 Schrittmotorkarten als Endstufe

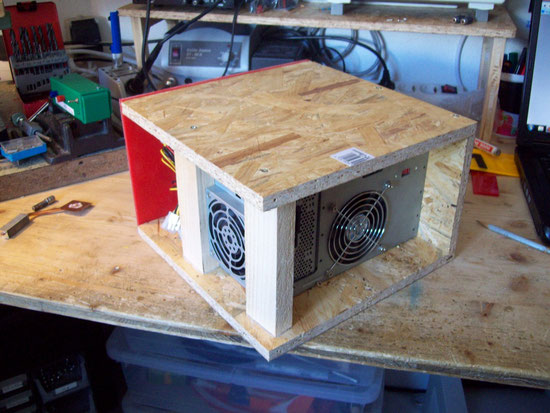

Dank Optokopplerkarte ist es nun möglich, zwei PC - Netzteile in Serie zu schalten, um an 24V Motorspannung zu kommen. Eines davon übernimmt auch gleich noch die 5V für die Elektronik.

Warum PC - Netzteile und nicht ein 24V /6A Schaltnetzteil? Ganz einfach, die sind für mich (Siehe Käsefräsedefinition / Wer baut Käsefräsen) zu teuer. Ich habe die Netzteile dazu nicht modifizieren müssen, da das große (aus einem alten IBM - Server) erdfreie Spannungnen ausgibt und somit das In-Serie-schalten erlaubt. Natürlich ist das aber nur eine Übergangslösung, wenn mir einmal ein schönes Schaltnetzteil oder ein Ringkerntrafo in die Finger kommt, dann baue ich natürlich den ein.

Für die Optokopplerkarte brauchte ich noch eine seperate galvanisch getrennte 5V - Versorgung, dazu habe ich einen kleinen 9V ~ Trafo in Verbindung mit Gleichrichtung, Glättung und dem 7805 Spannungsregler verwendet.

Um alles ein bisschen mobiler zu machen, habe ich aus OSB - Pressspanplatten und ein bisschen Plexiglas simpe Gehäuse gebaut, eines davon beherbert die ganze Elektronik, das andere die beiden PC - Netzteile seperat davon, sonst wäre es zu groß geworden.

Software

Aber natürlich, damit die Fräse zum Leben erwacht, braucht es entsprechende Software. Hier habe ich bei Strippenstrolch abgeschaut und verwende nun auch NC - FRS. Das Programm ist Freeware und reicht mir von der Funktionaliät erst einmal völlig aus.

Erste Tests und das Manuell - Fahren funktionieren schon einmal nicht schlecht, und ein paar Testplots sind auch schnell erstellt.

Etwas ärgerlich ist das Versionschaos, das es um die HPGL - (*.plt) Dateien gibt, denn so eine Datei kann innerlich ganz unterschiedlich strukturiert sein, nur dass NC - FRS nicht alle Formate versteht.

Mach 3 Demo:

Da mir das Formatschaos um die HPGL Dateien dermaßen auf den Wecker ging, und NC - FRS dann doch ein bisschen beschränkt in Sachen Einstellungsmöglichkeiten ist, habe ich mich dazu entschlossen, auf Mach3 und G - Code umzusteigen.

Ich kann diese Software nur weiter empfehlen, man braucht zwar einige Zeit bis man sich bei den ganzen Einstellungen zurecht gefunden hat, aber dann hat man wirklich alles was man braucht.

Zur erstellung des G - Codes verwende ich derzeit die Demoversion von CamBam, das kann diverse CAD - Formate einlesen, und einfache Zeichnungen/Texte/Gravuren kann man auch direkt in CamBam zeichnen.

Damit ich auch etwas fräsen kann, habe ich eine schöne Dremelaufnahme gesägt, die in die man den Dremel stecken kann und mit der Schraube fixieren.

Blöderweise habe ich das Loch für den Dremelhals ein klein bisschen zu groß gefeilt, sodass er sich nicht richtig klemmen ließ, aber hier schaffen zwei Lagen Isolierband Abhilfe ;-).

Hier noch ein paar weitere Bilder der fertigen Maschine:

Produkte der Maschine

So, nun was hat die Fräse denn schon so gemacht:

Erst einmal einen schwarzen Fineliner aufgespannt und ein paar Bilder gezeichnet

(Beispiele von NC - FRS):

Heute habe ich in rotem 4mm Plexiglas einen Schriftzug eingraviert. Vorschub auf allen drei Auchsen war 100mm/min, der Dreme auf Maximum eingestellt, also ca. 20.000 rpm.

Leider ist die Schrift entlang der Y - Achse gespiegelt, weil ich die Y - Drehrichtung verkehrt eingestellt habe. Das habe ich bei meinen vorherigen Zeichnungen gar nicht bemerkt, jetzt aber natürlich umgestellt, sodass die nächsten Fräsungen passen sollten ;-)

Ich habe heute noch eine Probefräsung in 4mm Sperrholz gemacht, und da lief leider nicht alles so geschmiert wie beim Plexifräsen. Beim ersten Versuch rutschte der Fräser langsam aus dem Futter, sodass irgentwann das blanke Metall am Holz dahinrieb, und alles furchtbar heiß wurde und ich abbrechen musste.

Beim zweiten Versuch dann habe ich den Fräser richtig festgespannt, und das zweite Pi im Bild herausgefräst. Vom Prinzip her hat es funktioniert, aber auch dort wurde der Fräser sehr heiß und das Holz schwarz. Kein Wunder, weil die Fräser eigentlich nicht für´s Holzfräsen gedacht sind, ich werde mir wohl erst einmal einen ordentlichen Fräser kaufen müssen.

Heute habe ich zwei schöne neue Fräser gekauft, und eine Probefräsung in Plexiglas gemacht. Diesmal hat es schon besser funktioniert, der Fräser wir zumindest nicht mehr sooo heiß. Ich bin jedoch auf ein weiteres Problem gestoßen: Manchmal rutscht ein Schlauch auf der Schrittmotorkupplung durch!

Das ist natürlich sehr ärgerlich, also werde ich mir doch einmal um ordentliche Schlauchklemmen schauen müssen, und eventuell den Schlauch einschlitzen, denn ich befürchte dass man ihn anders villeicht nicht genug zusammen pressen kann.

Danke für´s vorbeischauen!

Besucherzähler:

Letzte Aktualisierung: 17. März 2013

Hier kannst du ein Kommentar hinterlassen:

Holz - CNC Projekt

Holz - CNC Projekt

+plastic +couplings (Montag, 20 Juni 2016 14:18)

Wonderful post! We will be linking to this particularly great article on our website.Keep up the great writing.

Plastik Kupplung (Montag, 20 Juni 2016 14:04)

I am really impressed along with your writing skills and also with the format on your blog.

cnc-projekt (Mittwoch, 22 Mai 2013 23:48)

Hallo Markus,

natürlich darfst du dir Ideen abschauen, ich kann auch die Seite vom Strippenstrolch sehr empfehlen (Link steht oben auf dieser Seite).

Ich muss sagen, es war interessant die Maschine zu überlegen und zusammenzubauen, aber es ist mehr ein Spielzeug als ein Werkzeug, das man ernsthaft einsetzen kann.

Ich muss zugeben, dass ich die Maschine eigentlich nur zum Gravieren gebrauchen kann (Logos in Plexiglas und so), dafür ist sie gut geeignet und die Ergebnisse sind auch Ok.

Aber zum Beispiel Teile aus einer Plexiglasplatte ausfräsen, da kommt die Konstruktion schon an ihre Grenzen (Resonanzprobleme, Steifigkeit der Führungen, des Holzes usw.)

Und wenn die Maschine nicht mindestens so genau arbeiten kann wie man selbst mit Hand, dann wird man sie auf die Dauer nicht so gerne einsetzen, zumal das ganze CAD/CAM ja auch Zeit beansprucht.

Nur soviel, diese CNC sieht nett aus und ist auch ein schönes Bastelprojekt und kann auch nützlich sein, aber wenn man ernsthaft arbeiten will, also wirklich Teile produzieren, die dann auch verwendet werden, dann wird man mit so einem Konstrukt nicht wirklich glücklich.

Ich plane auch eine neuere Version mit mehr Metall, besseren Spindeln und mehr Masse. Mal schauen was dabei herauskommt ;-)

Markus (Mittwoch, 22 Mai 2013 17:48)

Super - Astrein :-)

Ich hoffe es ist Ok wenn ich mir die eine oder andere Idee für mein eigenes CNC-Fräse Projekt übernehme ?! :-)

Gruß

Markus

Simon (Montag, 01 April 2013 19:47)

Wow also diese geätzten Treiber schauen toll aus.

Sogar mit Bestückungsdruck!

Lg Simon :-D

cnc-projekt (Sonntag, 13 Januar 2013 11:20)

Freut mich!

Bald gibts Bilder von der neuen Steuerung, mir fehlen nur noch die Freilaufdioden, die habe ich leider veregssen zu bestellen.

Dann kann ich hoffentlich ein bisschen schneller fahren als im Video ;-)

schosch (Samstag, 12 Januar 2013 13:17)

Cool! Gefällt mir deine Holz CNC Fräse :)